Einleitung

Elektromotoren gibt es seit über 100 Jahren. Die Fortschritte in der Elektronik und bei den Permanentmagneten haben die Möglichkeiten der Antriebstechnik aber stark erweitert. Wenn man von elektrischen Maschinen spricht, hat das nichts mit grossen Motoren zu tun. Da fast alle Elektromotoren auch als elektrische Generatoren betrieben werden können, hat man den Sammelbegriff elektrische Maschine gewählt. Ein elektrischer Antrieb besteht aus dem Motor (elektrische Maschine), dem Ansteuergerät (Motorschutzschalter, Chopper, Frequenzumrichter, Servoverstärker ...) und dem Zubehör (Getriebe, Festhaltebremse, Lüfter, Lagegeber ...). Elektrische Antriebe gibt es im Leistungsbereich von mW (Milliwatt = 0.001 W) bis GW (Gigawatt = 1'000'000'000 W).

Die verschiedenen elektrischen Maschinen lassen sich in unten stehende vier Gruppen nach dem elektromagnetischen Wirkprinzip unterteilen:

- Kommutatormaschine

Grundprinzip: Rotierende Wicklung und feststehenden Magnetfeld.

Beschreibung: Damit beim Drehen des Rotors der Strom in den Wicklungen dem Magnetfeld nachgeführt wird, sind diese Wicklungen mit elektrischen Kontaktflächen (Kommutator) verbunden, welche über am Stator befestigte Bürsten von der Stromquelle gespiesen werden. Das Magnetfeld kann mit elektrischen Wicklungen oder mit Permanentmagneten (nicht bei Wechselstrommotoren) gebildet werden.

Bezeichnungen: Gleichstrommotor, Gleichstromgenerator, Repulsionsmotor, Universalmotor, Wechselstrommotor - Synchronmaschine

Grundprinzip: Feststehende Wicklung und rotierendes Magnet.

Beschreibung: Das Magnetfeld des Rotors kann mit elektrischen Gleichstromwicklungen (2 Schleifringe) oder Permanentmagneten gebildet werden. Die Wicklung ist meistens dreiphasig ausgeführt. Bei Schrittmotoren oft nur zweiphasig.

Bezeichnungen: Synchronmotor, Synchrongenerator, Turbogenerator, Schenkelpolgenerator, bürstenloser Gleichstrommotor, EC-Motor, Magnetmotor, Schrittmotor - Asynchronmaschine

Grundprinzip: Feststehende Wicklung und rotierende Wicklung.

Beschreibung: Das Magnetfeld der an der Stromquelle angeschlossenen Wicklung des Stators induziert in den Wicklungen des Rotors eine Spannung, welche dann dort einen Stromfluss und damit ein Magnetfeld entstehen lässt. Üblicherweise ist die rotierende Wicklung kurzgeschlossen, es gibt aber Aufführungsformen mit einer elektrischen Verbindung (Schleifring) der Rotorwicklung mit der Stromquelle. Die Wicklung ist dreiphasig aufgeführt, damit der Motor anlaufen kann.

Bezeichnungen: Asychronmotor, Asynchrongenerator, Drehstrommotor, Induktionsmotor, Normmotor, Spaltpolmotor, Schleifringmotor - Reluktanzmaschine

Grundprinzip: Feststehende Wicklung und rotierendes Eisen.

Beschreibung: Damit die bestromte Statorwicklung den Rotor drehen kann, muss das Eisen des Rotors wie ein Zahnrad aussehen oder magnetisch so wirken. Durch das Umschalten der Statorwicklung wird der Rotor jedesmal um einen Zahn gedreht.

Bezeichnungen: Reluktanzmotor, Geschaltene Reluktanzmaschine, Schrittmotor

Es gibt auch Kombinationen mit Asychron-, Synchron- und Reluktanzmaschine. Für das Wirkprinzip ist es unerheblich, ob sich der Rotor linear bewegt (Linearmotor) oder sich dreht (rotierende Maschine), ob der Rotor aussen (Aussenläufer) oder innen (Innenläufer) ist, ob der Motor walzenförmig oder scheibenförmig (pancake) ist.

Begriffe bei Elektromotoren

Eine umfassende Begriffserklärung ist unter Antriebslexikon zu finden. Hier werden 5 Begriffe kurz erklärt, die oft nicht richtig verstanden werden,

- Nennleistung: Die Nennleistung ist die Leistung, die ein Motor dauern abgeben kann ohne dass er sich übermässig erhitzt. Es wird auch der Begriff Bemessungsleistung verwendet. Nur bei Haushaltsgeräten und kleinen Umwälzpumpen ist die Nennleistung die Aufnahmeleistung, die dann oft mit P1 bezeichnet wird, die Abgabeleistung mit P2.

- Nenndrehzahl: Die Drehzahl, bei welcher der Antrieb die Nennleistung abgibt. Die übrigen Grössen mit Nenn... wie Nennspannung, Nennstrom ... beziehen sich auch auf den Betriebspunkt bei Nennleistungsabgabe.

- Pol: Bezieht sich auf die Anzahl Pole eines Motors. Es gibt mindestens 2 Pole, einen Nord- und einen Südpol. Es gibt Motoren mit 4, 6, 8, 10 und mehr Polen. Aus der Sicht des Luftspaltes sind die Pole ein Wechsel der Magnetisierungsrichtung nach innen oder nach aussen. Bei Drehstrommotoren (Asynchron- und Synchronmotoren) dreht ein Motor proportional zur Anzahl Pole langsamer als die Statorfrequenz. Bei 50 Hz dreht ein 2-poliger mit 3000 U/min, ein 4-poliger mit 1500 U/min, ein 6-poliger mit 1000 U/min und so weiter. Beim Begriff Pol gibt es noch zwei Tücken:

a) Die Antriebsfachleute verwenden den Begriff Polpaarzahl. Ein 4-poliger Motor hat so die Polpaarzahl 2.

b) Bei Anschlüssen, Steckdosen und Steckern verwendet man den Begriff Pol für Kontakt. Eine Wechselstromsteckdose hat so 3 Pole (Phase, Neutralleiter und Schutzerde). Beim Gleichstrom gibt es den Pluspol und Minuspol. - Phase: Die Phase bezieht sich auf das Stromnetz, mit dem der Motor verbunden ist. Die meisten Motoren sind 3-phasig angeschlossen, sie werden mit 3 Phasen (Drehstrom ohne Neutralleiter) gespiesen. Universalmotoren, Spaltpolmotoren, und kleine Frequenzumrichter werden mit 1 Phase (Phase und Neutralleiter) gespiesen. Es gibt noch Schrittmotoren welche von ihrem Steuergerät nur mit 2 Phasen (Niederspannung) gespiesen werden und exotische Antriebe mit 6 Phasen.

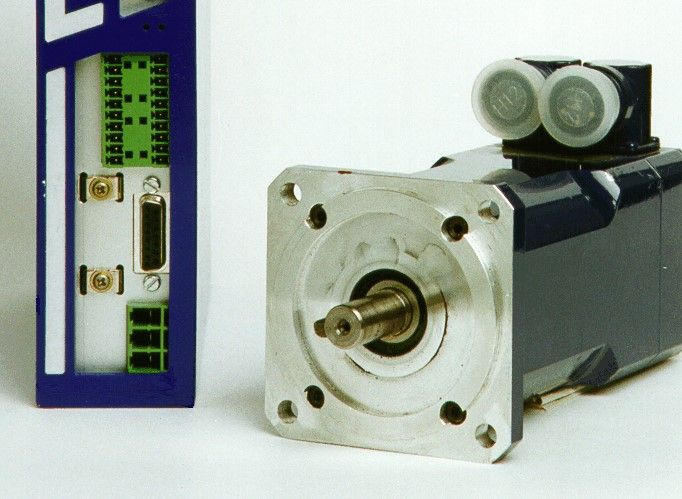

- Servoantrieb: Ein Servoantrieb ist ein Motor, der gut regelbar ist. Das kann eigentlich fast jeder der aufgeführten Antriebe (Gleichstrom, Synchron, Asynchron ...) sein, wenn er mit einem geeigneten Regelgerät gespiesen wird. Der Begriff Servoantrieb sagt nichts über die Regelgüte (Minimaldrehzahl, Reaktionsgeschwindigkeit, Genauigkeit, Drehmoment-Pulsationen usw.) aus. Der Begriff ist eher eine Abgrenzung gegenüber Stellantrieben (Auf, Stopp, Zu) oder zu Arbeitsantrieben für Pumpen, Lüfter, Mixer und andere.

Elektromotor und Verluste

Die technische Grösse eines Motors ist mit dem Abstand (mm) von der Welle zur Auflage definiert. Diese Distanz wird als Baugrösse bezeichnet. Für Asynchronmotoren ist diese Grösse normiert (IEC-Normmotor). Beispiel: Ein Motor der Baugrösse 100 hat einen Durchmesser von 200 mm. Je grösser ein Motor ist, desto grösser ist sein Drehmoment und seine Leistung.

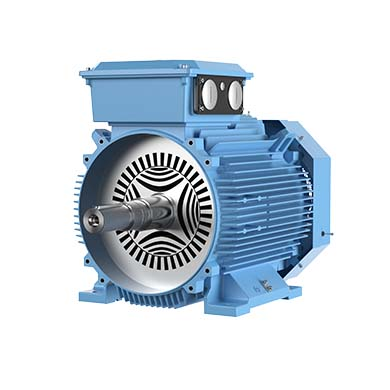

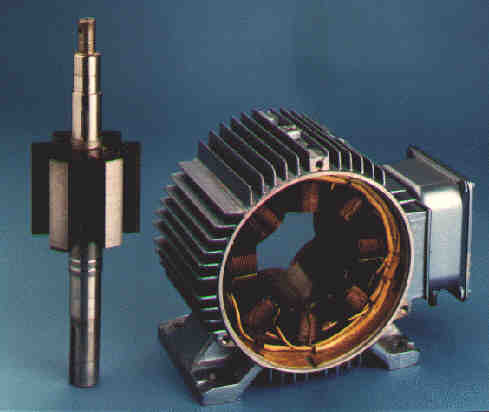

Ein Elektromotor besteht im wesentlichen aus folgenden 3 Teilen:

- Stator: der feststehende elektromechanische Teil

- Rotor: der rotierende elektromechanische Teil

- Gehäuse, Lager, Achse und Kühlung

In einem Elektromotor fallen verschiedene Verluste an. Die Verlustleistung muss abgeführt werden, damit sich der Motor nicht überhitzt. Es sind die Verluste (und die zulässige Erwärmung) welche die Grösse eines Motors bestimmen. Grosse Motoren haben mehr Probleme mit Überhitzung als kleine Motoren. Die kühlende Motoroberfläche wird bezogen auf das heizende Motorvolumen geringer.

Kupferverluste (Ohmsche Verluste in den Leitern)

- durch den Ankerstrombelag für den drehmomentbildenden Strom

- für die Erregung (Magnetisierungsstrom). Bei einer Erregung mit Permanentmagneten entfallen diese Verluste

Eisenverluste (Qualität des Blechmaterials und der Verarbeitung)

- Wirbelstromverluste (geblechte Eisenpakete)

- Ummagnetisierungsverluste (Hysterese)

Zusatzverluste (Konstruktion des Motors)

- Motorkühlung (Ventilator ...)

- Reibungsverluste (Lager und Dichtung)

- Strömungsverluste im Motor (Luftspalt ...)

- Oberwellenverluste und weitere

Die Verluste entstehen in erster Linie im Kupfer (den elektrischen Leitern) und in zweiter Linie im Eisen (den magnetischen Leitern). Die Verluste steigen quadratisch mit dem abgenommenen Drehmoment bei mehr oder weniger drehzahlabhängigen Leerlaufverlusten.

Je besser die Verlustwärme abgeführt wird, desto mehr Drehmoment und damit auch Leistung kann aus einem Motor herausgeholt werden. Ein hoch ausgenutzter Antrieb hat nicht unbedingt einen besseren Wirkungsgrad.

Die Verluste in einem Elektromotor nehmen weniger stark zu als seine Nennleistung. Je grösser ein Elektromotor ist, desto besser wird sein Wirkungsgrad, wenn seine Nennleistung gebraucht wird.

Der Wirkungsgrad ist das Verhältnis von abgegebener zu aufgenommener Leistung. Der im Datenblatt eines Motors angegebene Wirkungsgrad gilt für den Betrieb bei der Nennleistung (bei Nenndrehzahl). Im Leerlauf oder im Stillstand haben allen Motoren den Wirkungsgrad Null.

Der Elektromotor ist nur ein Teil des Antriebssystems, welches aus der elektrischen Ansteuerung, dem Kabel dem Motor und dem Getriebe besteht.

Eine besondere Beachtung verdient das Getriebe. In den meisten Getreibekatalogen sind keine Angaben über den Wirkungsgrad zu finden. Für eine Zahnradstufe kann je nach Getriebegrösse ein Wirkungsgrad von 94 bis 98 % angenommen werden. Dieser Wirkungsgrad bezieht sich aber auf das Nenndrehmoment. Wenn zum Beispiel ein zweistufiges 3 kW, 200 Nm Getriebe bei Nennleistung einen Wirkungsgrad von 91 % hat, so ist das Reibungsmoment 20 Nm. Im Teillastbereich bei 50 Nm ist sein Wirkungsgrad nur noch 71 %. Schneckengetriebe haben tiefe Wirkungsgrade und verheizen im Teillastbereich mehr Leistung als sie abgeben.

Technische Ausführung von Motoren

Toleranzen: Die elektromechanischen Angaben für einen Motor sind oft nur berechnet und unterliegen wegen der Blechqualität Toleranzen. Beim Wirkungsgrad wird für Antriebe bis 130 kW eine zulässige Abweichung von -15 % toleriert, bei grösseren Antrieben noch eine von -10 %. Beispiel: Eine 15 kW Asynchronmaschine mit 91 % Wirkungsgrad kann auch nur 89.6 % haben. Beim Schlupf werden für Antriebe unter 1 kW ±30 % Abweichung, bei grösseren Antrieben immer noch ±20 % toleriert. Beispiel: Eine 15 kW Asynchronmaschine mit 1450 U/min Nenndrehzahl kann Ihren Nennpunkt zwischen 1440 oder 1458 U/min haben.

Leistungsreduktion: Bei Umgebungstemperaturen über 40 °C und Unterdrücken welche Höhenlagen von über 1000 m ü.M. entsprechen muss der Motor deklassiert werden.

Aussetzbetrieb: Ein Motor, welcher oft ein- und ausgeschaltet wird, kann sich mehr als im Dauerbetrieb erwärmen und dadurch ausfallen. Wenn eine Leistung nur für eine kurze Einschaltdauer (innerhalb von 10 Minuten) benötigt wird, kann vom Motor auch eine höhere Leistung abgenommen werden (Lift, Bohrmaschine ...).

Isolationsklasse: Die Isolationsstoffklasse beschreibt die zulässige Dauertemperatur der Wicklungsisolation.

Klasse B (130 °C) entspricht dem Standard.

Klasse F (155 °C) ist bei umrichtergespiesenen Motoren empfehlenswert.

Klasse H (180 °C) ist nur in besonderen Fällen erforderlich.

Schutzart: Die Schutzart (IP 12) kennzeichnet den Schutz eines elektrischen Gerätes gegen das Eindringen von Fremdkörpern wie Finger, Staub usw. (erste Ziffer) und gegen Wasser (zweite Ziffer). Die Schutzart nimmt keinen Bezug auf die Beständigkeit gegenüber Lösungsmittel und Korrosion. Für die Schutzart ist die Wellendichtung die kritische Stelle. Ein wasserdichter Motor braucht eine spezielle Dichtung, welche regelmässig ersetzt werden müsste und eine relativ hohe Reibung (Verluste) hat. In vielen Fällen genügt auch eine Schleuderscheibe auf der Welle.

Explosionsschutz: Elektromotoren gibt es in unterschiedlichen Zündschutzarten (erhöhte Sicherheit "e", druckfeste Kapselung "d"). Ein explosionsgeschützter Motor muss zusammen mit dem entsprechenden Steuergerät (Beispiel: Frequenzumrichter) bescheinigt werden.

Lebensdauer

Elektrische Antriebssysteme sind im allgemeinen zuverlässige Systemkomponenten. Folgende Kriterien bestimmen die Zuverlässigkeit:

Bei Kollektormaschinen (Gleichstrommotoren, Universalmotoren ...) liegt die Bürstenstandzeit zwischen 1000 und 8000 Betriebsstunden. Der Kollektor ist jeweils auch zu überprüfen und gegebenenfalls zu revidieren.

Die Lager halten 10'000 bis 50'000 Stunden. Bei grossen und in unbeaufsichtigten Anlagen installierten Antrieben werden die Lagervibrationen und Temperaturen überwacht. Beim Betrieb mit Frequenzumichtern können vermehrt Lagerströme auftreten. Bei Riemenantrieben ist eine verstärkte Lagerung am Motor vorzusehen. Ein Flachriemen ist einem Keilriemen vorzuziehen. Der Riemen und die Spannung ist regelmässig zu kontrollieren.

Bei der Verwendung von Motoren mit hohen Schutzarten (zum Beispiel: IP 56) ist die Lagerdichtung nach den angegebenen Betriebsstunden auszuwechseln.

Die Leistungselektronik erreicht Ausfallraten von unter 1 %. Nach etwa 7 Jahren können die Elektrolytkondensatoren ausgetrocknet sein. Nach 15 Jahren ist die Gefahr gross, dass beim Lieferanten niemand mehr das Gerät kennt.

Wicklung (100'000 Stunden Lebensdauer bei Nennbetrieb). Überspannungsimpulse im Motor, zum Beispiel vom Frequenzumrichterbetrieb verursacht, können die Wicklungsisolation schneller altern lassen, im Extremfall auf ein paar Stunden hinunter.

Redundanz durch Installation eines zweiten zuschaltbaren oder mitlaufenden Motors. Bei Frequenzumrichter Installation einer automatischen Überbrückung (vom Netz direkt auf den Motor, mit Schutzelementen).

Gleichstrommotor

Der Gleichstrommotor ist der klassische Regelantrieb. Er wurde früher als Hauptantrieb bis zu einigen 100 kW Leistung eingesetzt. Heute wird er immer noch als Universalantrieb (Einphasenmotor bis 3 kW), als Stellmotor und als Servoantrieb bis hinunter in den Wattbereich in sehr grossen Stückzahlen verwendet.

Das Prinzip des Gleichstrommotors ist relativ einfach, die mechanische Konstruktion dafür recht aufwendig. Die Leiter des Rotor werden von Magnetfeld des Stators durchdrungen. Die Kommutierung (Nachführung des Strombelages im Rotor) erfolgt auf mechanische Art. Dazu sind auf der Achse Schalter (Kollektor mit Bürsten) angebracht, welche direkt durch die Drehung die entsprechenden Leiter (Windung) einschalten. Die mechanische Festigkeit des Kollektors begrenzt die Maximaldrehzahl des Gleichstrommotors. Das Drehmoment ist proportional zum Strom, die Drehzahl proportional zur Spannung. Ein entsprechendes Regel-/Steuergerät ist einfach und günstig (Seriewiderstand in der Erregung, Thyristortechnik, DC-Chopper).

Für die Erregung (Erzeugung des Magnetfeldes) gibt es folgende Varianten:

- Hauptschluss (Erregung im Ankerstromkreis)

- Neben- und Fremdschluss (Erregung unabhängig des Ankerstromes)

- Compoundschluss (Kombination oberer Varianten)

- Permanenterregung (Erregung mit Magneten)

Das Prinzip des Gleichstrommotors funktioniert auch mit Wechselstrom, wenn die Erregung und der Ankerstrom die gleiche Frequenz haben. Die meisten einfachen Kleinantriebe (Scheibenwischermotoren, Kinderspielzeuge, Haushaltgeräte, Stellantriebe ...) sind mit Kollektormotoren ausgerüstet, welche direkt ans Netz geschaltet werden können. Diese Motoren werden auch Universalmotor genannt.

Oft wird auch von bürstenlosen Gleichstrommaschinen "brushless DC" gesprochen. Damit ist ein kommutatorloser Antrieb mit Regelgerät gemeint, welcher das Betriebsverhalten einer Gleichstrommaschine hat. Eigentlich handelt es sich um eine mit Permanentmagneten erregte Synchronmaschine, welche mit blockförmigen Strömen aus einem Frequenzumrichter angesteuert wird.

Synchronmotor

Der Synchronmotor wurde und wird in der Elektrizitätserzeugung als Generator eingesetzt. Als Motor findet er erst durch den Einsatz von Permanent-Magneten für die Erregung und Leistungselektronik für die Ansteuerung immer mehr Verbreitung.

Beim Synchronmotor befindet sich die Erregung im Rotor. Der Rotor dreht synchron mit dem Feld des Statorstromes.

Wenn der Rotor nicht mit der Statorfrequenz drehen kann (hohe Beschleunigung oder zu hohes Lastmoment), fliessen in den Statorwindungen sehr hohe Ströme. Der Synchronmotor kann daher nur bei einfachen Anwendungen zusammen mit einem Frequenzumrichter betrieben werden. Bei Servoantrieben wird durch einen Rotorlagegeber im Motor (zum Beispiel ein Resolver) der Elektronik mitgeteilt, welche Windungsspule gerade im Magnetfeld ist und eingeschaltet werden soll. Die Kommutierung erfolgt elektronisch (Transistoren als Schalter). Es gibt auch Ansteuergeräte, welche Synchronmotoren ohne Sensoren betreiben (zum Beispiel durch die Erfassung der 3. Oberwelle). Für einen hochwertigen Servoantrieb (Beherrschen von tiefen Drehzahlen, geringe Momentpulsationen ...) ist aber eine Rückführung von Informationen über die Bewegung notwendig.

Synchronmotoren mit Permanentmagenten sind für Drehmomente bis etwa 30 Nm interessant. In Katalogen sind sehr selten Angaben über den Wirkungsgrad zu finden. Obwohl im Rotor eigentlich keine Verluste entstehen sollten, können die Motoren sehr heiss werden, vor allem bei höheren Nenndrehzahlen.

Asynchronmotor

Der Asynchronmotor ist der am meisten verwendete Industriemotor. Er kann direkt (mit Motorschutzschalter) ans Drehstromnetz angeschlossen werden und ist sehr robust und einfach zu bauen. Wegen diesen guten Eigenschaften ist dieser Antrieb international normiert und er wird auf der ganzen Welt in grossen Stückzahlen produziert.

Der Asynchronmotor hat seinen Namen von der Tatsache, dass er sich nicht genau mit der Netzfrequenz dreht. Er hat nur ein Drehmoment, wenn seine Drehzahl von der synchronen Drehzahl abweicht. Im Betriebsbereich ist das Drehmoment proportional zu dieser Abweichung, welche als Schlupf bezeichnet wird. Beim Asynchronmotor erfolgt die Erregung über die Statorspannung. In die Nuten des Stators sind die Wicklungenspakete eingelegt. Im Rotor ist beim Kurzschlussankermotor nur ein Leiter pro Nut eingelegt oder eingegossen. Es werden weder Bürsten noch Magnete verwendet. Der Asynchronmotor wird direkt an das Drehstromnetz (3 * 400 V) angeschlossen. Für kleine Leistungen (unter 2 kW) kann der Asynchronmotor mit einem Kondensator auch an das Wechselstromnetz (1 * 230 V) angeschlossen werden. Für noch kleinere Leistungen gibt es den Spaltpolmotor (einphasiger Asynchronmotor mit Spalt im Stator).

Beim Anlauf nimmt der Asynchronmotor sehr hohe Ströme auf. Um die Belastung des Stromnetzes zu reduzieren wird der Motor bei grösseren Leistungen mit einer tieferen Spannung angefahren. Mit dem Stern/Dreieck Anschluss liegen in der Sternschaltung 400 V über zwei Windung an. Nach einer gewissen Zeit wird durch einen externen Schalter in die Dreieckschaltung umgeschaltet und 400 V an eine Windung angelegt. In der Sternschaltung hat der Motor nur ein Drittel des Anzugs- und Nenndrehmomentes. Auf dem Typenschild sind die erforderlichen Spannungen für die Nennleistung in Dreieck und Sternschaltung angegeben (Nennspannung 400/690 V). Die hohen Anlaufströme und die mechanischen Anfahrstösse können auch mit einem Sanftanlaufgerät reduziert werden. Der Softstarter (Phasenanschnittgerät zur kontinuierlichen Spannungserhöhung) wird normalerweise nach dem Hochfahren überbrückt.

Motoren sind zur maximalen magnetischen Ausnützung des Eisens oft sehr knapp ausgelegt. Das heisst, wenn sie mit einer zu hohen Spannung betrieben werden, kommt das Eisen in die Sättigung und der Strom nimmt schon im Leerlauf überproportional zu.

Für besondere Anwendungen (Aufzüge ...) werden auch Asynchronmotoren mit einem hohen Läuferwiderstand (Rotorwiderstand) gebaut. Je höher der Widerstand ist, desto mehr verschiebt sich das maximale Drehmoment (Kippmoment) zu tiefen Drehzahlen. Solche Widerstandsläufermotoren haben einen schlechten Wirkungsgrad und brauchen deshalb ein grosses Gehäuse, um die Verlustwärme loszuwerden. Bei grösseren Leistung wird statt des Kurzschlussankers im Rotor eine Drehstrom-Wicklung eingelegt, deren Enden über 3 Schleifringe von aussen abgegriffen werden. Die Rotorleistung wird dann in externen Widerständen verheizt (Anlaufwiderstände) oder über ein Steuergerät (Untersynchrone Kaskade) ins Netz zurückgespiesen.

Mit einem Frequenzumrichter kann die Statorspannung und Frequenz des Asynchronmotors stufenlos verändert werden. Dadurch wird aus dem Standardmotor ein drehzahlveränderliches Antriebssystem. Mit einem Rotorlagegeber, dem Errechnen der Magnetisierung und dem Einprägen der entsprechenden Statorströme (Vektorregelung) hat ein Asynchronmotor die Eigenschaften eines Servoantriebes.

Die standardisierten Asynchronmotoren sind für den Betrieb am Drehstromnetz konstruiert. Das heisst, sie haben ein hohen Anlaufmoment (Stromverdrängungsnuten) und sind getrimmt auf einen möglichst niedrigen Anlaufstrom (Kippmoment das 2 bis 3 fache des Nennmomentes). Auch Asynchronmaschinen im Megawattbereich, welche in Einzelstücken hergestellt werden, unterliegen dieser Orientierung am Netzbetrieb. Ein Antriebssystem, welches aus einem Umrichter und einer Asynchronmaschine besteht, stellt andere Anforderungen an den Motor. Durch eine geschickte Konstruktion, welche die Streuung minimiert, kann das Kippmoment sehr viel höher liegen. Dadurch kann der Asynchronmotor kurzzeitig ein mehrfaches seines Nennmomentes abgeben, ohne überdimensioniert zu sein. Bei Anwendungen, welche über einen weiten Bereich konstante Leistung benötigen (spanabhebende Bearbeitung, Zentrumswickler, Traktionsfahrzeuge ...), erlaubt dieses hohe Kippmoment einen grossen Feldschwächbereich, indem der Wirkungsgrad besser als im Nennpunkt ist.

Reluktanzmotor

Beim Reluktanzmotor entsteht die Kraft im Luftspalt zwischen Eisen und Eisen. Es muss zwischen 3 Ausführungsarten unterschieden werden:

Asynchronmotor mit Reluktanzmoment: Dabei handelt es sich um einen Asynchronmotor, welcher einen Rotor mit ausgefrästen Segmenten hat, die dann ausgeprägte Pole ergeben. Bis in die Nähe der Nenndrehzahl hat dieser Antrieb die Kennline eines Asynchronmotors. Dann springt er in das Verhalten eines Synchronmotors. Dieser Antrieb hat einen hohen Blindleistungsbedarf (schlechter cos Phi) und einen schlechten Wirkungsgrad. Er ist nur für einfache Anforderungen geeignet.

Vor etwa 10 Jahren wurde von ABB ein neuer Reluktanzmotor mit spezieller Rotorgestaltung entwickelt. Die Motorgrösse von 1.1 bis 350 kW ist die gleiche wie bei den genormten Asynchronmotoren. Dieser Motor wird aber wie ein Synchronmotor mit Frequenzumrichter betrieben und hat eine sehr guten Wirkungsgrad (IE4).

Schrittmotor: Von einigen Watt bis zu einigen 100 Watt Leistung wird dieses gesteuerte System bei Positionierantrieben (Drucker, Automaten ...) eingesetzt. Es ist sehr günstig, hat einen schlechten Wirkungsgrad und ist für Anwendungen mit geringen Störmomenten geeignet.

Switched reluctance drive: Wenn der Reluktanzmotor mit einem Rotorlagegeber ausgerüstet wird, so spricht man von einem geschalteten Reluktanzmotor "SR-Drive".

Der SR-Motor wird von einem Ansteuergerät gespiesen, welches über Halbleiter-Schalter Strom in die Motorwicklungen fliessen lässt. Ein Regelsystem, welches über Sensoren den Strom und die Rotorlage erfasst, steuert die Schalter. Der Stator besteht aus bewickelten, ausgeprägten Polen. Die gegenüberliegenden Spulen werden gemeinsam gespiesen und bilden eine Phase mit Nord- und Südpol. Der Rotor ist eine einfache zahnradähnliche Konstruktion ohne Magnete, Wicklungen und Bürsten.

Beim Einschalten der entsprechenden Statorwicklungen wirkt auf den Rotor ein Drehmoment, welches von der magnetischen Anziehungskraft zwischen Stator- und Rotorpol herrührt. Die Regelung sorgt anhand der Informationen vom Rotorlagegeber dafür, dass die Spulen im richtigen Augenblick erregt sind, um das benötigte Drehmoment auf die wirksamste Weise zu erzeugen. Bei tiefen Drehzahlen arbeitet die Steuerung im "Choppermodus": In die Windungen wird ein Strom über einen bestimmten Rotorwinkel eingeprägt. Bei höheren Drehzahlen arbeitet die Steuerung im "Pulsmodus": In einer entsprechenden Rotorlage wird für eine bestimmte Zeitspanne eine Spannung an die Windungen angelegt.

Es ist die Flexibilität der Motorerregung, welche weitgehend die hervorragenden Regeleigenschaften und den hohen Wirkungsgrad über einen grossen Drehzahl- und Drehmomentbereich ermöglicht. Der Rotorlagegeber dient auch als Tacho. Drehmoment und Drehzahl sind voll regelbar, was eine anwendungsoptimale "programmierbare" Drehzahl/Drehmoment Kennlinie innerhalb des jeweiligen Leistungsbereichs ermöglicht. Bisher konnten sich SR-Antriebssysteme wegen der fehlenden Standardisierung erst in kundenspezifischen Massenprodukten behaupten.

Kosten von Antriebssystemen

Weit mehr als der technische Aufwand beeinflusst die Losgrösse der Produktion und die Standardisierung im Marketing den Preis der Antriebssysteme. Für Industrieantriebe ist der IEC-Normmotor und der darauf aufbauende Markt der Frequenzumricher eine Richtgrösse. Normmotoren kosten ab einigen kW etwa 10 Franken pro Kilogramm Motorengewicht. Bei 2 und 4 poligen Motoren ergibt das etwa 100 Franken pro kW Leistung, etwa gleichviel wie Frequenzumrichter pro kW Leistung kosten.

Ein Servoantriebssystem mit einem Synchronmotor unterscheidet sich vom Asynchronmotor mit Frequenzumrichter theoretisch nur durch die Permanentmagnete im Motor und durch den Rotorlagegeber. Der kleine Synchronmotor hat einen besseren Wirkungsgrad als der entsprechend etwas grössere Asynchronmotor und kann dadurch kompakter gebaut werden, was die Mehrkosten für die Magnete ausgleicht. Ein 2 kW Synchronservomotor mit Regelgerät ist mehr als doppelt so teuer wie eine entsprechender Asynchronmotor mit Frequenzumrichter.

Vergleich von Antrieben

Es gibt keinen universalen Superantrieb. Je nach Anwendung haben die verschiedenen Antriebssysteme ihre Vor- und Nachteile. Mit dem Einzug der Frequenzumrichter werden seit dem Jahr 2000 grosse Gleichstrommaschinen kaum noch eingesetzt und in alten Maschinen nach und nach mit Drehstrommaschinen ersetzt.

Der deklarierte Wirkungsgrad von Motoren bezieht sich auf seinen Nennbetriebspunkt (Nennspannung, Nenndrehzahl, Nennlast). Im Teillastbereich kann der Wirkungsgrad besser sein. Beim Betrieb mit tieferen Drehzahlen nimmt der Wirkungsgrad ab. Für das Regelgerät gelten die gleichen Überlegungen. Die genaue Bestimmung des Wirkungsgrades ist aufwendig. Bei der Messung der elektrischen Leistungsaufnahme kann man Genauigkeiten von unter 1 % erreichen, bei der mechanischen Leistungsabgabe ist eine Genauigkeit von 1 % kaum erreichbar. Aus diesem Grund wäre es sehr nützlich, wenn man die Leerlaufverluste (Leistungsaufnahme bei leer drehender Welle) angeben würde, denn die kann man genau messen und diese haben die grösste Streuung. In der Praxis wird der Wirkungsgrad aber meistens über die Berechnung der Wärmeverluste ermittelt und kaum kontrolliert.

Ein Vergleich der Antriebssystem lässt in Bezug auf den Wirkungsgrad folgende verallgemeinerte Aussage zu: Bei Antrieben unter 3 kW Leistung sind die permanent erregten Motoren (Synchron und Gleichstrom) besser als die Asynchronmotoren. Bei Leistungen ab 15 kW ist derzeit die Asynchronmaschine die gute Lösung.

| Antriebssystem (Motor und Regelgerät) | Permanent erregter Gleichstrommotor | Permanent erregter Synchronmotor | Standardisierter Asynchronmotor | Geschaltener Reluktanzmotor |

|---|---|---|---|---|

| Leistungsbereich | 1 W bis 1 kW | 1 W bis 30 kW | 0.2 kW bis 630 kW | 10 W bis 300 kW |

| Preis Motor | teuer | teuer | günstig | günstig |

| Preis Elektronik | günstig bis mittel | mittel bis teuer | günstig bis mittel | mittel |

| Robustheit | mittel | gut | sehr gut | sehr gut |

| Regelgüte | sehr gut | gut | mittel bis gut | gut |

| Standardisierung | gering | gering | hoch | keine |

| Wirkungsgrad | schlecht bis gut | mittel bis sehr gut | schlecht bis gut | mittel bis gut |

Vergleich der Antriebssysteme.